在生物制药领域,传统“试错式”工艺开发模式通常需数月时间,且消耗大量昂贵的培养基、层析树脂等原料。随着生物创新药竞争愈发激烈与全球医保控费趋严,行业利润率受到双重挤压。在这一背景下,融合了工业物联网(IIoT)、人工智能、大数据和自动化技术的“生物制药4.0”应运而生。它不仅是技术的升级,更是以数据为驱动、以智能决策为核心的全新生产方式,旨在从根源重构工艺开发的经济学模型,实现降本增效。

以创新技术驱动成本控制

高通量与微型化技术

传统生物工艺开发需要大量物料和时间进行规模放大实验。而现代微流控技术和高通量生物反应器系统,允许在毫升甚至微升级别平行进行数百个实验,大幅减少物料消耗和人力成本。

并行化实验能力:单个系统可同步运行多个独立控制的微型生物反应器。

过程参数精确控制:集成精密的气体混合、pH调节与补料模块,传质系数与剪切力等关键参数可准确模拟大规模生产条件。

自动化数据采集:近实时自动记录溶解氧、活细胞密度、代谢物浓度等超过多个关键过程变量。

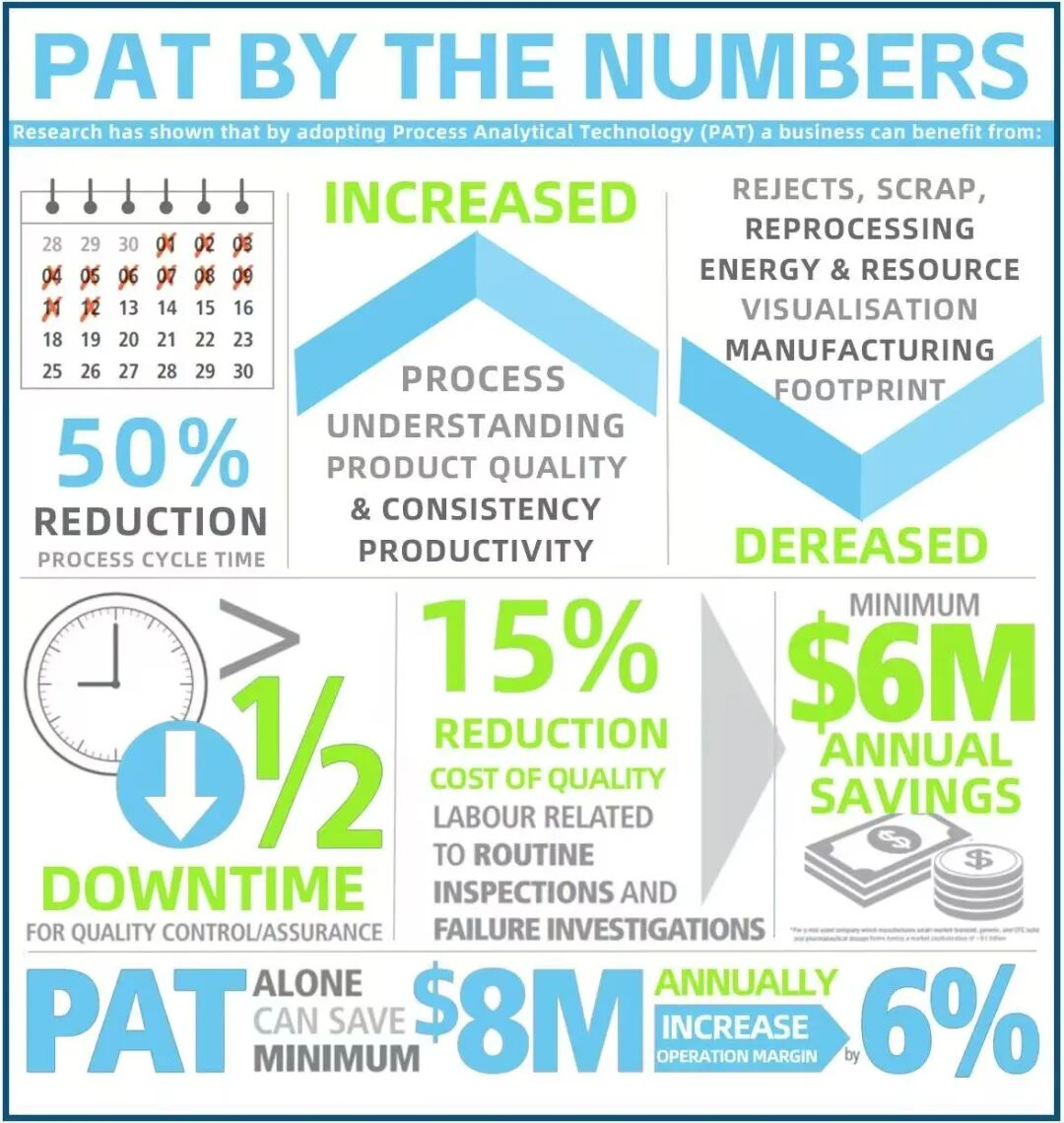

过程分析技术(PAT)

过程分析技术(PAT)的核心在于质量源于设计(QbD),通过在线监测关键工艺参数(CPP)与质量属性(CQA),推动质量管控从“终点检验”迈向“实时验证”。

在线拉曼光谱技术是PAT核心工具之一,作为一种原位、非侵入式的分析方法,无需取样或样品前处理,即可同时定量监测多个关键变量,如细胞培养过程中的葡萄糖、乳酸及目标产物浓度。通过建立化学计量学模型,实时、连续采集并分析数据,从而实现对工艺状态的深度洞察与精确控制。

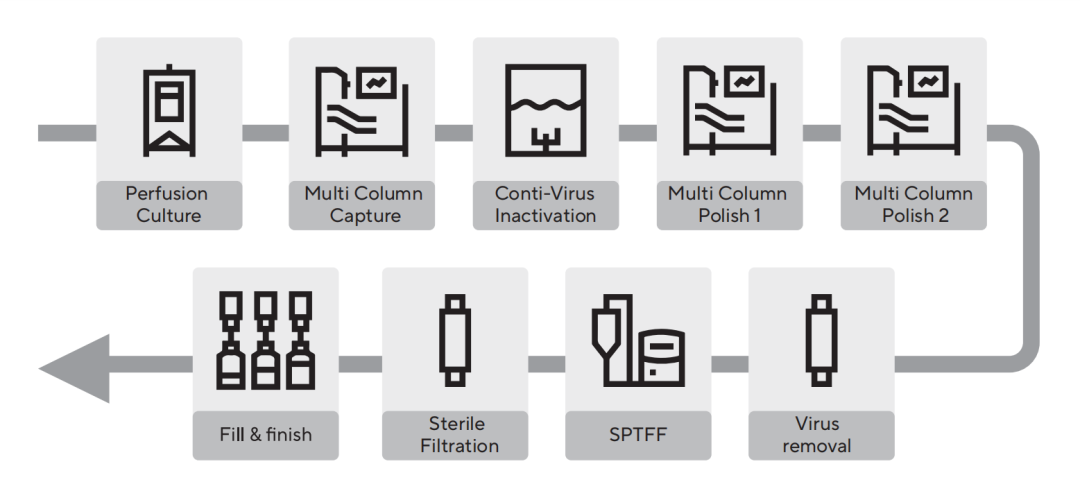

连续流强化工艺(CPI)是一种通过集成化、自动化设备,使细胞培养、产物捕获、纯化等步骤连续进行的新型生产模式,突破了传统批次生产的间歇性限制,能显著提高生产效率、缩小设备规模并降低生产成本。连续流强化工艺通过精确的过程控制与实时监测,能提升产品的一致性与质量,同时减少生产过程中的物料与能源消耗。连续流工艺是生物制药产业向高效、柔性制造升级的关键技术方向,尤其适用于单克隆抗体、疫苗等复杂生物制品的生产。

图片源于网络

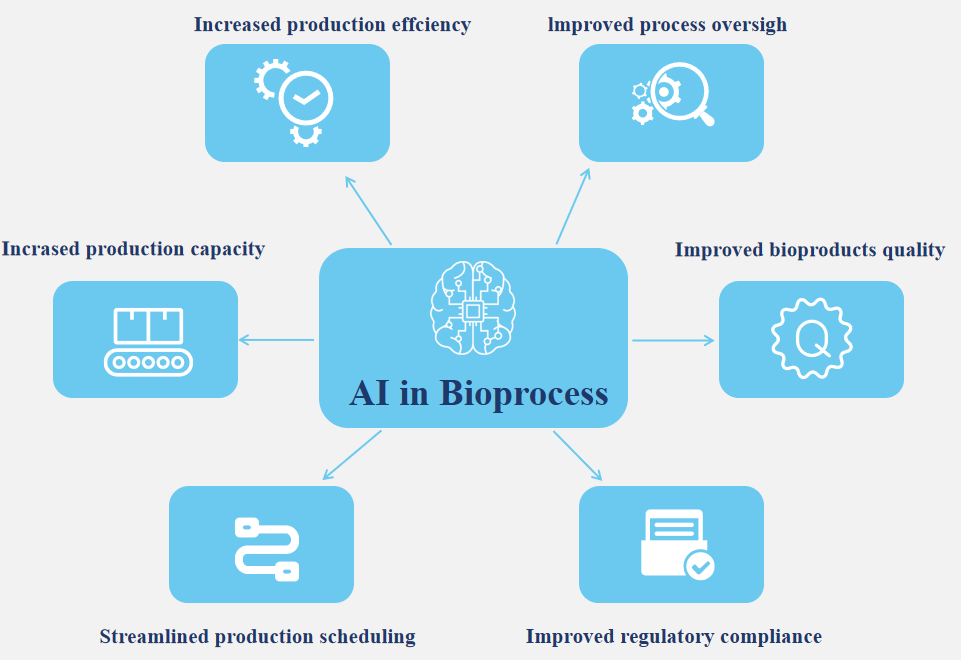

人工智能与机器学习

人工智能计数正在彻底改变生物工艺开发模式。机器学习算法可以整合历史实验数据、文献信息和实时工艺数据,预测最佳工艺参数组合,减少实验迭代次数。

生物制药4.0时代的成本控制,其本质是通过数据、算法与自动化,将生物过程的“黑箱”转化为可预测、可优化、可控制的可视化工艺。

对于中国生物制药产业而言,这场转型既是追赶国际领先水平的挑战,更是通过技术创新实现弯道超车的战略机遇。率先成功拥抱智能化、实现研发与生产模式根本性重塑的企业,将在未来全球生物制药的竞争中占据成本与效率的制高点。

关键词:在线拉曼分析仪、国产细胞计数仪 、全自动细胞计数仪 、在线过程分析、生物制药